隐形切割!NOEIC晶圆切割迈入Next Level

发布时间:2025-12-05

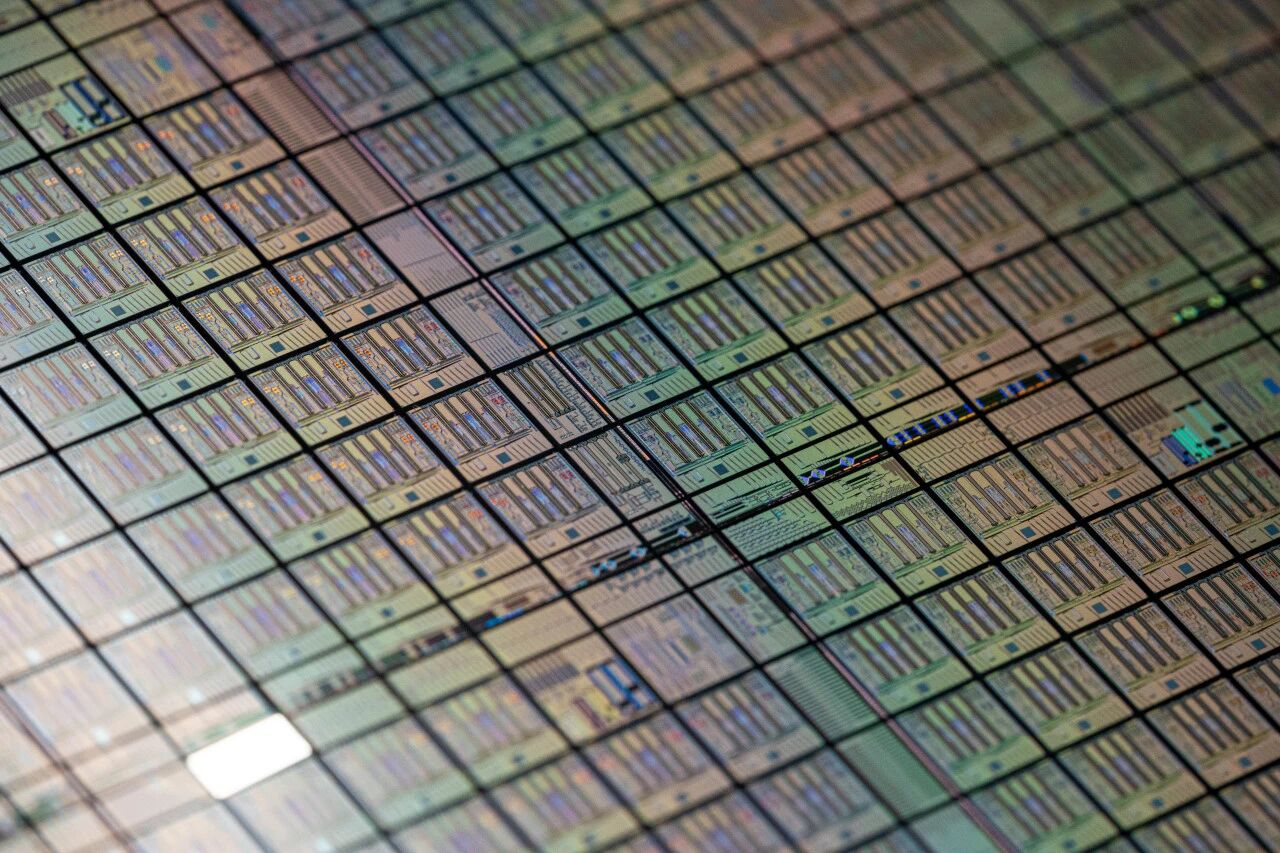

作为芯片生产后端封装工艺的首道核心工序,晶圆切割是衔接前道制造与后道封装的关键枢纽,是“批量芯片分离”的关键分水岭,其技术水平直接决定芯片的良率上限、性能表现和制造成本。

切割技术迭代:从机械切割到激光切割

晶圆切割主流技术有机械切割、激光切割、等离子切割三类,其中,机械切割凭借成本低、效率高的优势,成为国内目前应用最广泛的方式,其核心通过金刚石砂轮等物理接触方式实现晶圆分离,适配多数半导体晶圆加工需求。

但随着芯片技术升级,晶圆逐渐向 “更薄(<100μm)、更大尺寸(12 英寸)” 演进,先进封装技术(如 Chiplet、WLCSP)对切口宽度提出更严苛要求。机械切割存在的机械应力、切口损耗大、适配性有限等短板愈发明显,难以满足高端芯片与特殊材料的加工需求。激光非接触切割凭借无应力优势,可有效避免崩边、裂纹等损伤,其中光隐形切割的切口宽度仅为机械切割的 1/3,大幅提升晶圆利用率,成为技术迭代的核心方向。

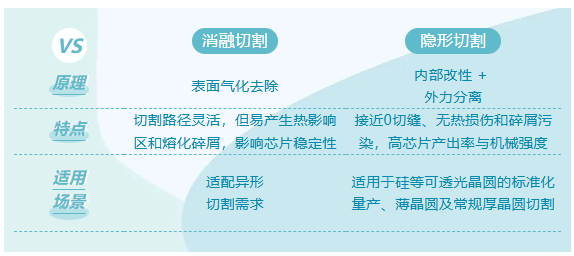

激光切割双路径:消融切割VS隐形切割

消融切割与隐形切割虽同属激光切割技术,但原理与应用场景差异显著

隐形切割则采用 “内部改性 + 外力分离” 的创新原理,选用可穿透晶圆的激光,聚焦于晶圆内部而非表面,使内部局部原子结构改变形成 “改质层”。通过扩张胶膜等方式施加外力后,裂纹会沿改质层精准延伸,最终实现晶圆分离。该技术切割缝接近为 0,能大幅提升晶圆的芯片产出率;且激光不接触晶圆表面,加工后表面保持完整,无热损伤和碎屑污染,芯片机械强度更高。在硅等可透光晶圆的标准化量产、薄晶圆及常规厚晶圆切割场景中,隐形切割凭借高速加工、无需后续处理的优势,成为效率最优解。

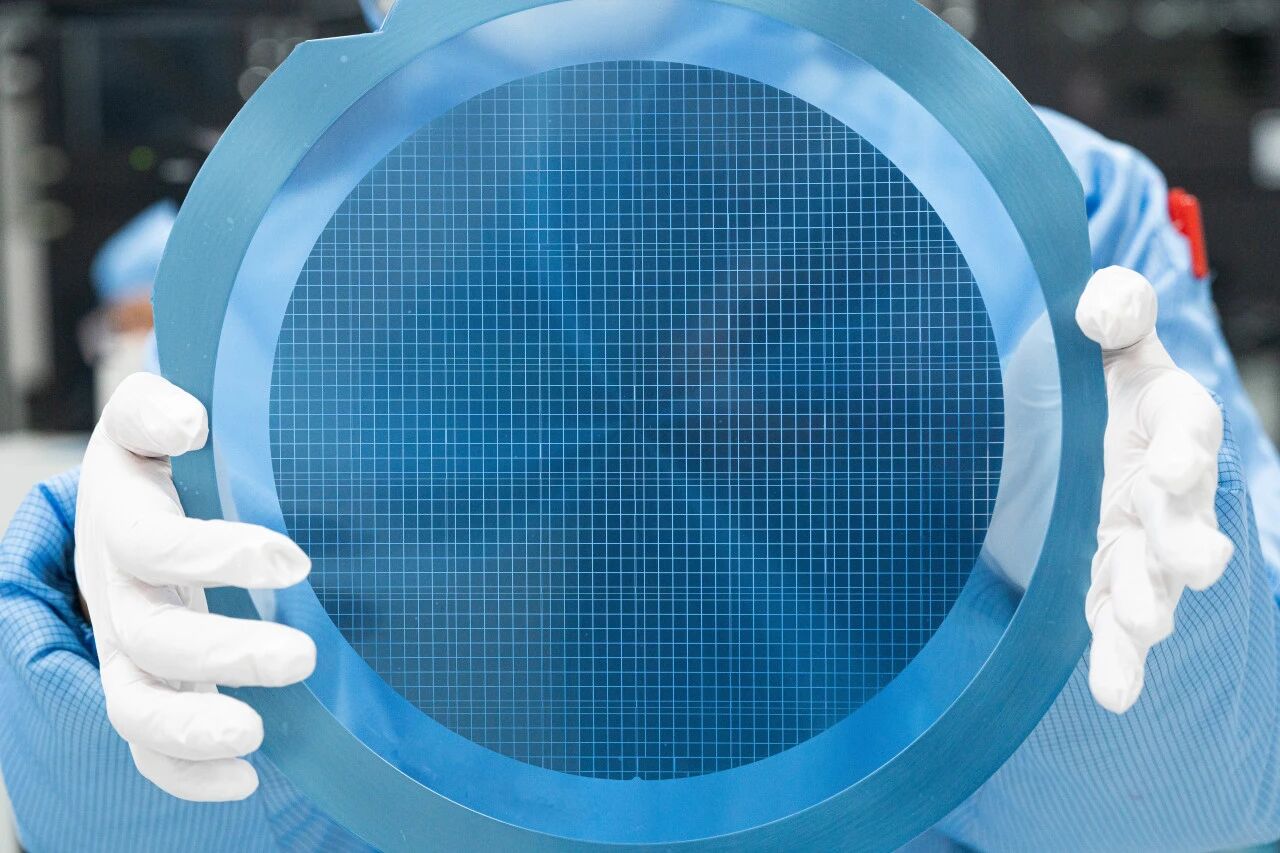

服务引领:NOEIC 晶圆切割实力迈入新高度

依托设备升级,国家信息光电子创新中心(NOEIC)实现加工能力的跨越式跃升,成功具备硅晶圆激光隐形切割服务对外供给能力。该切割服务采用特定波长和脉宽的激光,经光路整型后精准聚焦于晶圆内部形成改质层,后续辅以扩膜分离工艺,全程无崩缺、无粉尘产生,彻底杜绝二次污染。在关键性能上,其优势达到行业领先水平:切割道宽度进一步缩减,材料损耗大幅降低;加工速度高达 500mm/s,高效匹配规模化量产需求。切割精度达 <1μm,精准满足精密加工标准。这一突破不仅彰显 NOEIC 在硅晶圆高精度、高效率切割领域的设备与服务实力达到新高度,未来更将持续为行业输出专业、高效的切割解决方案,助力芯片制造产业提质增效。